Sechs Jahre Forschung ebnen den Weg für eine fossilfreie Eisen- und Stahlproduktion

von Hubert Hunscheidt

Die HYBRIT-Initiative stellt nun die Ergebnisse von sechs Jahren Forschung in einem Abschlussbericht an die schwedische Energieagentur vor. Der Bericht zeigt, dass direktreduziertes Eisen, das mit dem HYBRIT-Verfahren hergestellt wird, im Vergleich zu Eisen, das mit fossilen Brennstoffen hergestellt wird, bessere Eigenschaften aufweist. HYBRIT hat aufgrund der erfolgreichen Ergebnisse mehrere Patente angemeldet und erhalten, und das Projekt wird nun in der nächsten Phase fortgesetzt, in der das Verfahren im industriellen Maßstab implementiert werden soll.

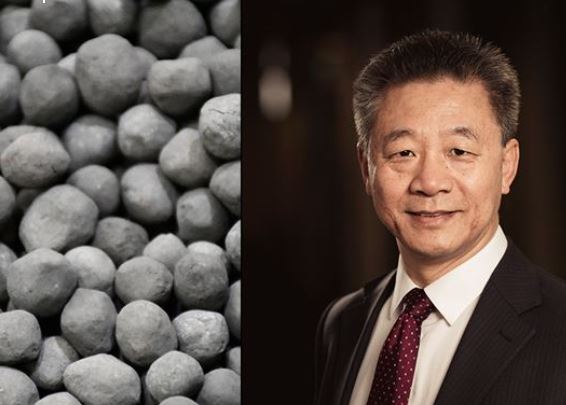

"Ich bin unglaublich stolz auf alles, was HYBRIT seit seiner Einführung im Jahr 2016 erreicht hat. Dank der erfolgreichen Ergebnisse des Pilotprojekts sind wir auf einem guten Weg, die Eisen- und Stahlindustrie grundlegend zu verändern. Bei SSAB investieren wir jetzt massiv, um das gesamte nordische Produktionssystem auf eine fossilfreie Stahlproduktion umzustellen, und haben bereits damit begonnen, fossilfreien Stahl in kleinerem Maßstab an Kunden zu liefern", sagt Martin Pei, Chief Technology Officer bei SSAB und Vorstandsvorsitzender von Hybrit Development AB.

Die HYBRIT-Initiative ist eine Zusammenarbeit zwischen dem Stahlunternehmen SSAB, dem Bergbauunternehmen LKAB und dem Energieunternehmen Vattenfall, die ins Leben gerufen wurde, um die Eisen- und Stahlindustrie grundlegend zu verändern. Die Initiative zielt darauf ab, die Kohlendioxidemissionen in der Stahlindustrie praktisch zu eliminieren, indem Kohle und Koks bei der Herstellung von Eisen durch fossilfreien Wasserstoff und Strom ersetzt werden. Es wird erwartet, dass der Übergang von der kohle- und hochofenbasierten Stahlerzeugung zur HYBRIT-Technologie und dem Schmelzen von Eisen in Elektrolichtbogenöfen die gesamten Kohlendioxidemissionen Schwedens um mehr als 10 Prozent und die Finnlands um 7 Prozent senken wird.

Das Projekt ist das erste weltweit, das zeigt, dass die fossilfreie Wertschöpfungskette – von Eisenerz bis Stahl – im halbindustriellen Maßstab funktioniert. Bisher wurden in der Pilotanlage von HYBRIT in Luleå mehr als 5.000 Tonnen wasserstoffreduziertes Eisen produziert. Kunden wie Volvo Group, Epiroc, Peab und viele mehr verwenden den fossilfreien Stahl bereits in Fahrzeugen, Schwermaschinen, Gebäuden und Konsumgütern, und das Interesse an der Technologie ist groß.

Ergebnisse aus sechs Jahren Forschung belegen den fossilfreien Prozess von HYBRIT

Die Forschungsergebnisse, die nun in einem Abschlussbericht an die schwedische Energieagentur vorgestellt werden, erstrecken sich über den Zeitraum 2018 bis 2024, wobei der Schwerpunkt auf der Skalierung technischer Lösungen vom Labor auf den industriellen Maßstab, der Entwicklung einer industriellen Prozesspraxis und dem Erreichen einer integrierten Wertschöpfungskette für die wasserstoffbasierte Eisen- und Stahlerzeugung liegt.

Beispiele für Ergebnisse aus der Pilotphase sind: die Entwicklung einer neuen wasserstoffbasierten Technologie für eine effiziente fossilfreie Eisen- und Stahlproduktion mit 0,0 Tonnen CO2-Emissionen pro Tonne Stahl, die Entwicklung eines neuen fossilfreien Eisenprodukts (Eisenschwamm), das deutlich bessere Eigenschaften aufweist als mit fossilen Gasen wie Erdgas reduziertes Eisen, den erfolgreichen Langzeitbetrieb von alkalischen Elektrolyseuren zur Herstellung und Speicherung von Wasserstoff und die Entwicklung einer effizienten Verfahrenspraxis zum Schmelzen von fossilfreiem Eisenschwamm zu Rohstahl in einem Elektrolichtbogenofen.

"Der Fokus der technischen Entwicklung von HYBRIT lag auf dem Aufbau von Know-how und der Schaffung technischer Voraussetzungen für die Umsetzung eines fossilfreien Prozesses in einer großtechnischen Produktion. Wir freuen uns sehr, dass wir als Team erfolgreiche Ergebnisse liefern konnten, die die gesetzten Projektziele erreicht oder übertroffen haben. Das Wissen und die Erfahrung, die wir während des Projekts entwickelt haben, werden nun auf die Weiterentwicklung des Prozesses konzentriert, vor allem um die Industrialisierungsprojekte der Eigentümer zu unterstützen", sagt Ulf Spolander, General Manager von Hybrit Development AB.

Das HYBRIT-Projekt geht in die nächste Phase

Die Ergebnisse aus der Pilotphase ebnen den Weg für die Implementierung des HYBRIT-Verfahrens im industriellen Maßstab. Hybrit Development AB wird weiterhin Forschung und Entwicklung betreiben, um die Industrialisierung der Technologie gemeinsam mit den Eigentümergesellschaften zu unterstützen, einschließlich der Lieferung von Lösungen für die geplante Demonstrationsanlage von LKAB in Gällivare. Das Pilotprojekt zur Speicherung von fossilfreiem Wasserstoff im Svartöberget in Luleå läuft bis 2026.

"Es war eine bahnbrechende Reise in kurzer Zeit. Die Ergebnisse der Pilotphase zeigen, dass das Verfahren funktioniert und dass wir bereit sind für die nächste Phase, in der die Demonstrationsanlage, die LKAB in Gällivare bauen will, der erste Schritt zur industriellen Produktion von Eisenschwamm sein wird. Unser hochwertiges Eisenerz in Kombination mit einem guten Zugang zu fossilfreier Energie bietet einzigartige Voraussetzungen für den Aufbau einer wettbewerbsfähigen Wertschöpfungskette für die zukünftige fossilfreie Eisen- und Stahlproduktion", sagt Jenny Greberg, Vice President Technology bei LKAB und Vorstandsmitglied der Hybrit Development AB.

"Es ist sehr erfreulich, die positiven Ergebnisse unserer gezielten Zusammenarbeit zu sehen, Partnerschaft ist ein Erfolgsrezept. Der nächste Schritt ist die Skalierung in den industriellen Maßstab, in dem fossilfreier Strom und Wasserstoff den Übergang in eine Zukunft ermöglichen, in der es für jeden möglich ist, fossilfrei zu transportieren, zu produzieren und zu leben", sagt Andreas Regnell, Head of Strategic Development bei Vattenfall und Vorstandsmitglied von Hybrit Development AB.

Das HYBRIT-Projekt wurde vom EU-Innovationsfonds und von Industriklivet gefördert. Es ist auch Teil des europäischen IPCEI-Projekts Hy2Use (Hydrogen), an dem insgesamt 35 Projekte aus 12 Ländern beteiligt sind, um einen schnellen Übergang zu unterstützen und die Wettbewerbsfähigkeit des europäischen Industriesektors zu steigern.

"Der Weg zu Netto-Null-Emissionen in der Industrie erfordert Investitionen in innovative und technologieverändernde Lösungen. Hier spielt The Industrial Leap eine wichtige Rolle. Ziel ist es, dass sich das Wissen aus den verschiedenen Initiativen verbreitet und den Wandel der Branche beschleunigt", sagt Klara Helstad, Leiterin des Referats Nachhaltige Industrie bei der schwedischen Energieagentur.

HYBRIT - Auszug aus Forschungsergebnissen 2018 - 2024

- Entwicklung einer neuen wasserstoffbasierten Technologie, die eine effiziente fossilfreie Eisen- und Stahlproduktion mit 0,0* Tonnen CO2-Emissionen pro Tonne Stahl ermöglicht (Scope 1 und 2).

- Entwicklung eines neuen Eisenprodukts, Eisenschwamm, das deutlich bessere Eigenschaften aufweist als Eisen, das mit fossilen Gasen wie Erdgas reduziert wird. Das Eisenprodukt von HYBRIT ist kohlenstofffrei und hat einen hohen Metallisierungsgrad (98-99 %); Es ist widerstandsfähiger gegen mechanischen Druck, Stürze und Abrieb als vergleichbare industrielle Referenzen und verfügt über stabile chemische Eigenschaften. In der Summe bedeutet dies Vorteile beim Transport, bei der Lagerung und beim Schmelzen.

- CO2-Emissionsbewertungen zur Wasserstoffreduktion im Vergleich zur Reduktion fossiler Gase. Das HYBRIT-Verfahren wandelt Eisenerzpellets in Eisen (Eisenschwamm) um, wobei ausschließlich fossilfreier Wasserstoff verwendet wird, wobei Wasser das einzige Nebenprodukt ist. Dies unterscheidet sich von herkömmlichen Direktreduktionstechnologien, die auf Erdgas setzen, das Kohlendioxid emittiert. Bei der Direktreduktion mit Wasserstoff und dem Schmelzen in einem Elektrolichtbogenofen entstehen 42 kg biogenes CO2 pro Tonne direkt reduziertes Eisen, verglichen mit 383 kg fossilem CO2 pro Tonne bei einem konventionellen Erdgasverfahren, bei dem die Erwärmung des Reduktionsgases aus dem Vergleich ausgeschlossen wird.

- Entwicklung eines neuen fossilfreien und wettbewerbsfähigen industriellen Prozesses, bei dem 175 Verfahrensmodi getestet wurden, um den günstigsten Weg zur Herstellung von Eisen mit Wasserstoff zu finden.

- Erfolgreicher Langzeitbetrieb von alkalischen Elektrolyseuren zur Wasserstofferzeugung und -speicherung. Die Elektrolyseure werden verwendet, um Wasser mit fossilfreiem Strom in Wasserstoff und Sauerstoff zu spalten. Der Wasserstoff wird dann verwendet, um den Eisenerzpellets den Sauerstoff zu entziehen. Tests mit gespeichertem Wasserstoff in Echtzeit gegen den Strommarkt zeigen, dass die variablen Kosten der Wasserstoffproduktion um bis zu 40 Prozent gesenkt werden können.

- Entwicklung einer effizienten Verfahrenspraxis zum Einschmelzen von fossilfreiem Eisenschwamm zu Rohstahl in einem Elektrolichtbogenofen, durchgeführt in Zusammenarbeit mit dem Forschungsinstitut Swerim. Der Stahl wird hergestellt, indem der fossilfreie Eisenschwamm mit fossilfreiem Strom geschmolzen wird, zusammen mit minimalen Zusätzen von Biokohlenstoff, Sauerstoff und Schlackenbildnern. Die experimentellen Ergebnisse zeigen, dass die entwickelte fossilfreie Schmelzpraxis einen Stahl von der gleichen hohen Qualität erzeugt wie der heutige Stahl auf fossiler Erzbasis.

Die Studie steht hier zum Download zur Verfügung.

Bildtext: Fossilfreier Eisenschwamm und Martin Pei, CTO von SSAB.

Quelle und Fotos: SSAB AB